A instrumentação industrial se destaca propriamente por ser uma ferramenta essencial para otimizar operações e maximizar a produtividade. Ao fornecer dados precisos e controle sobre processos complexos, a instrumentação industrial não apenas previne desperdícios, mas também torna os processos mais ágeis e sustentáveis.

Neste artigo, vamos explorar mais afundo como a instrumentação industrial pode transformar os processos produtivos, abordando as principais tecnologias utilizadas e os benefícios tangíveis para diversas indústrias.

O Que é Instrumentação industrial?

A instrumentação industrial é essencial para o controle preciso e a automação de processos em setores diversos, como o químico, petroquímico, farmacêutico e alimentício. Ela abrange dispositivos e sistemas especializados que monitoram, medem e ajustam variáveis críticas em tempo real. Por meio de sensores, medidores e controladores, a instrumentação industrial coleta dados precisos sobre variáveis como pressão, temperatura, vazão, nível e composição química.

Esses dados são enviados para sistemas automatizados que realizam ajustes imediatos nos processos ou fornecem informações detalhadas para que a equipe tome decisões com base em fatos.

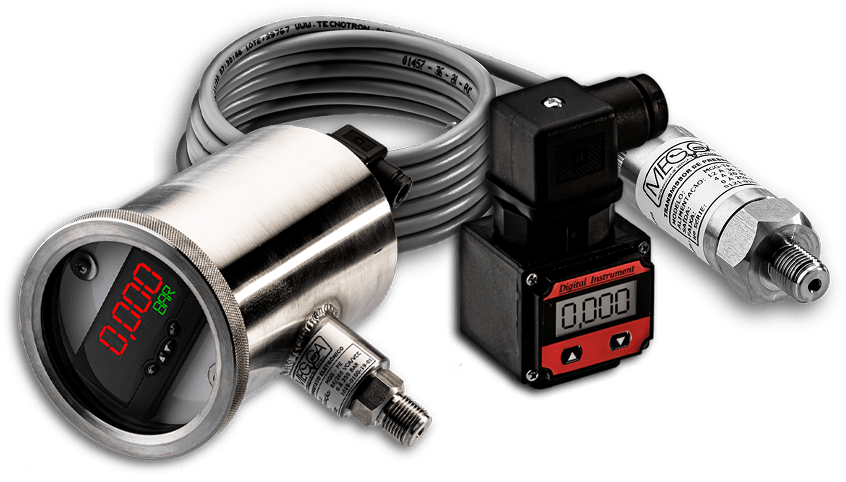

Entre as principais ferramentas de instrumentação estão:

- Sensores de pressão e temperatura: Esses dispositivos monitoram e controlam as condições do ambiente de produção, assegurando que cada etapa ocorra dentro dos parâmetros ideais. Em setores onde variações mínimas podem impactar a qualidade do produto, esses sensores são fundamentais para garantir estabilidade e segurança.

- Medidores de vazão e nível: Usados para monitorar o fluxo e o volume de líquidos e gases, esses medidores são cruciais para evitar desperdícios e garantir a eficiência dos processos. Eles são especialmente úteis em indústrias que operam com materiais líquidos e gasosos que precisam de controle constante.

- Calibradores industriais: Ferramentas que asseguram a precisão de outros instrumentos de medição. Com calibradores, é possível garantir que sensores e medidores estejam sempre funcionando corretamente, prevenindo erros e reduzindo a necessidade de retrabalho.

Esses dispositivos são projetados para aumentar a confiabilidade e eficiência operacional, permitindo uma resposta ágil a mudanças e variações no processo. Com eles, as indústrias conseguem melhorar a qualidade dos produtos, evitar desperdícios e otimizar a segurança no ambiente de trabalho.

Como a Instrumentação Industrial reduz custos?

A instrumentação industrial é uma aliada fundamental na redução de custos operacionais, garantindo controle contínuo e preciso dos processos. Com monitoramento em tempo real e automação, as indústrias conseguem prevenir falhas, otimizar o uso de recursos e evitar desperdícios, reduzindo gastos com manutenções corretivas e paradas não programadas.

Além disso, sistemas de monitoramento integrado permitem ajustar o consumo energético de forma eficiente, promovendo economia significativa e práticas mais sustentáveis. A seguir, apresentamos as principais formas pelas quais a instrumentação industrial impacta diretamente a redução de custos em áreas críticas da produção.

1. Monitoramento e controle em tempo real

O monitoramento contínuo de variáveis críticas permite que as indústrias identifiquem possíveis problemas antes que se tornem falhas graves. Um estudo da McKinsey & Company indica que uma implementação eficaz de monitoramento pode reduzir custos de manutenção em até 30%, evitando paradas desnecessárias e reduzindo o tempo de inatividade.

Esse monitoramento, aliado a sistemas de alarme automatizados, alerta imediatamente para possíveis desvios. Por exemplo, ao detectar uma pressão anômala, o sistema ajusta automaticamente o fluxo, protegendo equipamentos e garantindo a segurança dos funcionários.

2. Economia de energia e redução de emissões

A instrumentação precisa permite que indústrias monitorem e ajustem seu consumo energético, um dos maiores custos operacionais em muitos setores. Estudos demonstram que sistemas de instrumentação podem reduzir o consumo de energia em até 20% em operações intensivas, como a fabricação de aço e produtos químicos.

Além da economia direta, essa redução de energia contribui para uma menor pegada de carbono, um ponto crítico para empresas comprometidas com práticas sustentáveis.

3. Otimização do uso de insumos e recursos

A precisão dos instrumentos de medição permite o uso controlado de insumos e recursos, evitando desperdícios e mantendo os processos nos limites desejados. Para empresas de setores como alimentício, químico e farmacêutico, onde o uso correto de matéria-prima impacta diretamente o custo final, a instrumentação pode significar uma economia considerável ao longo do ano.

4. Prevenção de paradas não planejadas

Paradas não planejadas podem custar às empresas dezenas de milhares de dólares por hora, especialmente em setores de produção contínua. Com a instrumentação, é possível prever falhas e realizar manutenções preventivas, economizando recursos que seriam utilizados em manutenções corretivas e emergenciais.

De acordo com um levantamento realizado pelo “Plant Performance Group, da divisão da “Technology of Energy Corporation, os custos relacionados a operação da manutenção são reduzidos em mais de 50%, e há uma série de vantagens competitivas relacionadas a adoção da manutenção preditiva.

Quer ver na prática como a instrumentação pode elevar a eficiência do seu negócio? Conheça a linha completa de medidores e sensores da Megga Instrumentos!

Como a instrumentação industrial aumenta a eficiência?

1. Automação e consistência operacional

A automação de processos industriais é possível graças à instrumentação precisa e à coleta de dados em tempo real. Com a instrumentação, é possível reduzir a necessidade de intervenção manual e, consequentemente, minimizar erros humanos. Isso é especialmente vantajoso em setores onde a precisão é fundamental, como na produção de medicamentos e semicondutores.

Além disso, a automação possibilita o monitoramento de várias variáveis simultaneamente, garantindo que o processo ocorra de forma contínua e sem interrupções. Isso permite que as empresas maximizem sua produção sem comprometer a qualidade dos produtos.

2. Qualidade consistente e redução de erros

A instrumentação permite que os processos ocorram dentro de parâmetros padronizados, o que é crucial para garantir a consistência da qualidade dos produtos finais. Para indústrias como a farmacêutica e a alimentícia, onde a variabilidade na produção pode impactar a eficácia e a segurança do produto, a instrumentação se torna essencial.

3. Facilidade na tomada de decisões com análises de dados

A instrumentação industrial fornece dados em tempo real, que podem ser analisados para melhorar continuamente os processos. A análise desses dados permite ajustes proativos, reduzindo o tempo de resposta e aumentando a competitividade. Esses dados ajudam a identificar gargalos, prever a necessidade de manutenção e ajustar os processos de acordo com a demanda, maximizando a produtividade e eficiência operacional.

Um estudo da Gartner aponta que empresas que utilizam dados em tempo real aumentam a eficiência de seus processos em média 25%, pois conseguem tomar decisões informadas e evitar desperdícios.

Exemplos de instrumentação que reduzem custos e aumentam a eficiência

1. Medidores de pressão e temperatura

Medidores de pressão e temperatura são essenciais para o controle de variáveis críticas em processos industriais de alta precisão, como os encontrados nas indústrias petroquímica, alimentícia e farmacêutica. Esses dispositivos mantêm a operação dentro dos parâmetros desejados, monitorando continuamente as condições e garantindo que estejam sempre dentro de limites seguros.

Essa precisão evita incidentes como sobrepressão ou superaquecimento, que podem levar a acidentes graves, perdas materiais e danos aos equipamentos. Além disso, o uso adequado desses medidores aumenta a estabilidade do sistema, promovendo uma operação segura e econômica.

2. Calibradores industriais

Calibradores industriais desempenham um papel fundamental ao garantir que todos os instrumentos de medição estejam funcionando corretamente e de acordo com padrões de precisão. A calibragem exata de equipamentos, como medidores de pressão e temperatura, assegura que os dados obtidos estejam corretos, eliminando variações e evitando a necessidade de ajustes frequentes ou retrabalho.

Com a calibragem periódica, as indústrias mantêm a conformidade com regulamentações de segurança e qualidade, especialmente em setores onde a precisão é obrigatória para evitar riscos.

O uso de calibradores de alta qualidade é, portanto, uma prática que reduz custos a longo prazo, pois evita falhas de medição e amplia a vida útil dos dispositivos.

3. Medidores de vazão e nível

Medidores de vazão e nível são fundamentais para o controle de líquidos e gases em processos industriais. Ao monitorar a quantidade e o fluxo desses materiais, esses dispositivos ajudam a evitar desperdícios e a manter a precisão na produção, especialmente em indústrias que operam com fluidos críticos, como a indústria química e de tratamento de água.

Por exemplo, em uma linha de produção química, é essencial garantir que a quantidade correta de reagentes esteja disponível em cada etapa do processo para evitar falhas ou interrupções. O controle preciso dos níveis de líquidos e gases também reduz o risco de vazamentos, protegendo o ambiente e assegurando que o uso de recursos seja otimizado.

4. Analisadores de composição química

Analisadores de composição química permitem monitorar a composição exata dos materiais durante o processo produtivo, essencial em setores como farmacêutico, petroquímico e alimentício.

Esses instrumentos garantem que os ingredientes ou componentes estejam presentes em proporções exatas, o que não apenas assegura a qualidade do produto final como também reduz o desperdício de materiais caros.

Ao monitorar a composição química em tempo real, a empresa pode ajustar o processo imediatamente em caso de variações, garantindo eficiência e conformidade com padrões de segurança e qualidade.

5. Sensores de Umidade e pH

Sensores de umidade e pH são críticos para indústrias que precisam controlar rigorosamente o ambiente de produção, como a indústria de alimentos, farmacêutica e papel e celulose.

Esses sensores garantem que as condições ambientais permaneçam dentro dos níveis desejados, evitando variações que poderiam comprometer a qualidade do produto.

Controlar a umidade e o pH é especialmente relevante para produtos que podem ser sensíveis a alterações ambientais, como alimentos e medicamentos.

Sensores precisos ajudam a prevenir problemas de armazenamento, degradação do produto e contaminação, resultando em menos desperdício e mais eficiência no processo.

Explore nossa linha de medidores industriais e maximize a eficiência dos seus processos.

Conclusão

A instrumentação industrial é essencial para empresas que desejam manter a competitividade, reduzindo custos e elevando a eficiência operacional.

Por meio de tecnologias avançadas de monitoramento e controle, é possível otimizar o uso de recursos, evitar desperdícios e assegurar a qualidade constante dos produtos.

Investir em medição precisa e confiável não é apenas uma necessidade, mas uma estratégia decisiva para garantir resultados consistentes e sustentáveis a longo prazo.

Para mais informações sobre como nossa linha de instrumentos de medição pode transformar a eficiência da sua operação, explore nossos produtos e fale com um especialista.